如何應對RO系統的化學挑戰:阻垢劑選擇與鋁污染控制

破解 0.5 ppm 鋁含量迷思,透過水質分析與專業軟體預測,降低膜元件結垢風險

問題情境

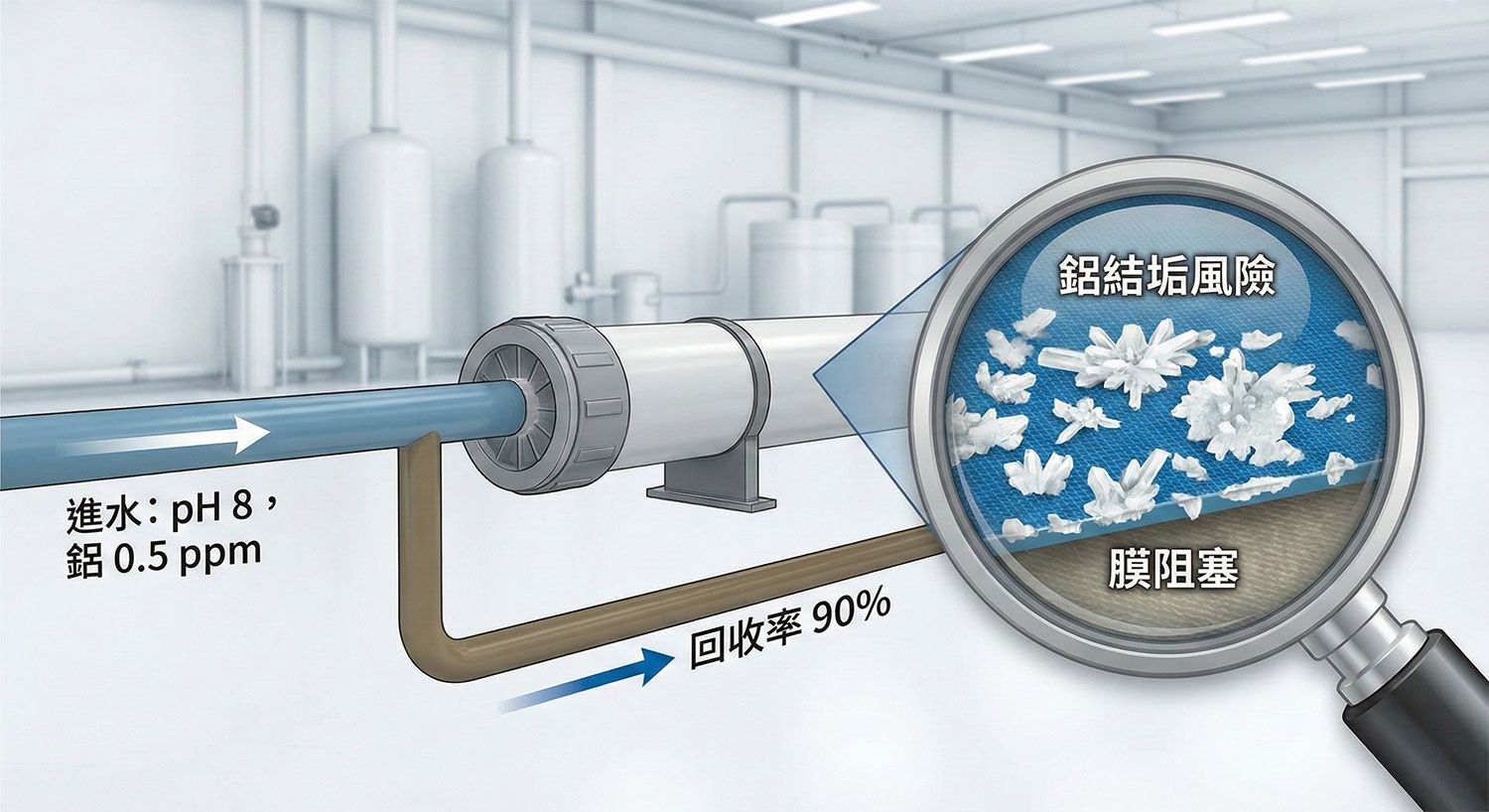

我們正在設計一套在 90% 回收率 下運行的RO系統,因為系統廢水排放受到嚴格限制。進水的 pH值為8,鋁含量為0.5 ppm。

請問:應選用哪種阻垢劑,以有效抑制鋁對膜的結垢風險?

鋁在RO系統中的行為與潛在風險

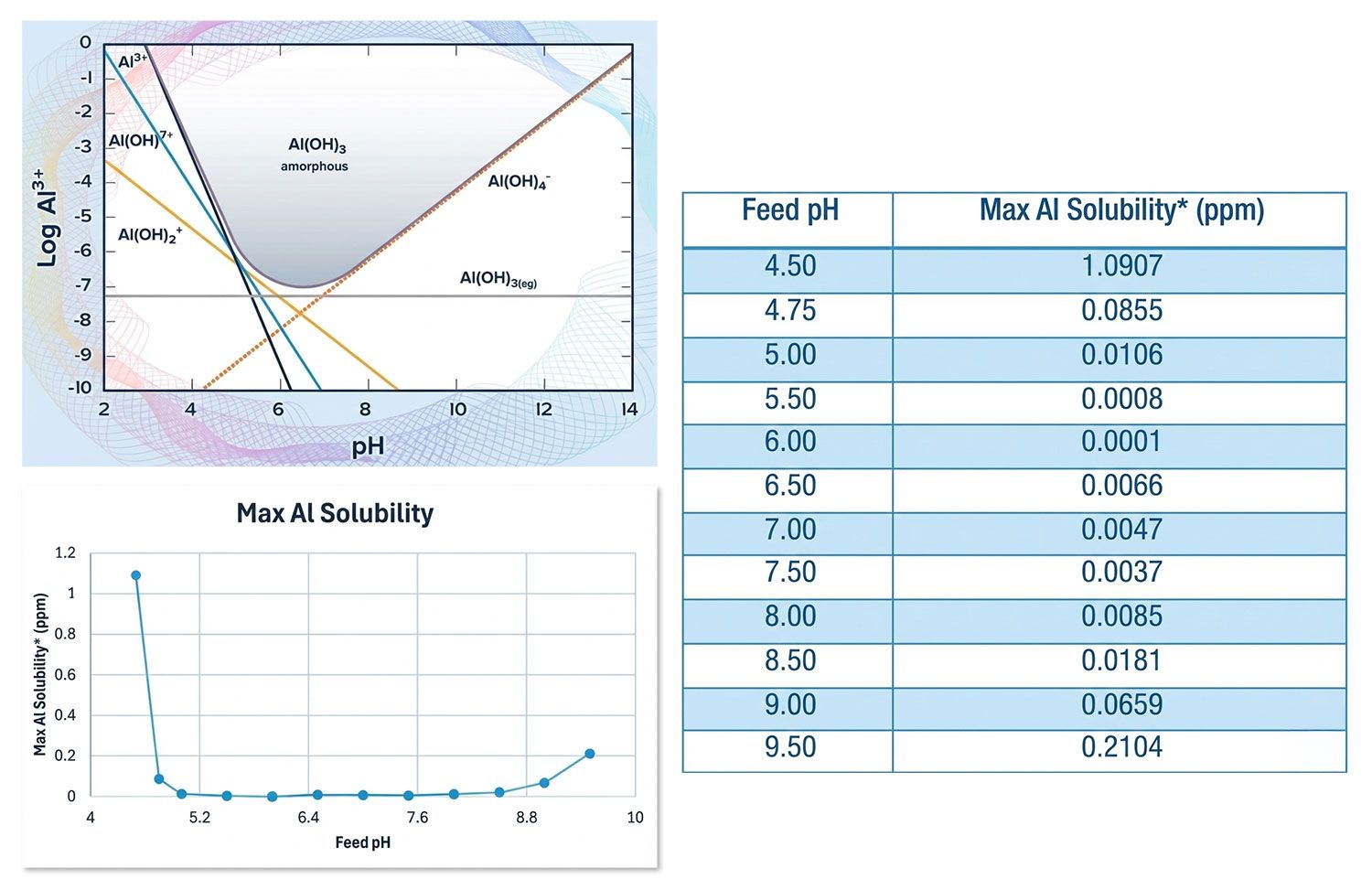

鋁在中性pH(6–8)下的溶解度極低,尤其在天然水源中更是罕見。pH為8時的0.5 ppm鋁濃度屬異常,值得深入檢驗其來源與真實性。即使在pH 8條件下,鋁的溶解度比pH 6高出約85倍,但其濃度仍低於0.01 ppm。

下表可參考鋁在不同pH條件下的最大溶解濃度。

因此,釐清這個「0.5 ppm鋁」的檢測結果是否準確,是評估是否存在結垢風險的關鍵。

鋁含量偏高的可能原因

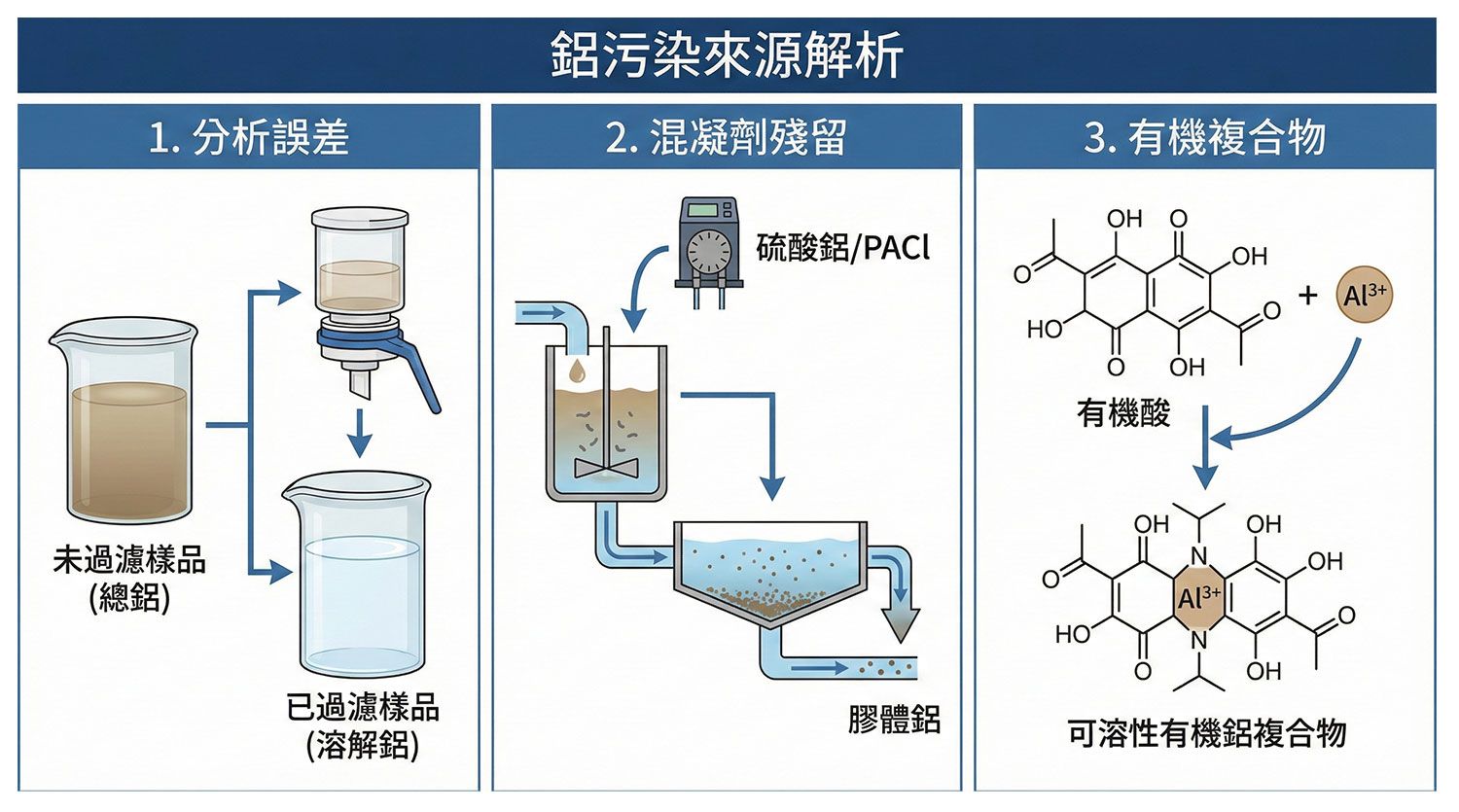

- 分析方法誤差

大多數鋁分析使用ICP(EPA方法200.7)測量總金屬。此方法需將樣品酸化,有可能會將水中泥沙、黏土中的鋁溶出,造成數值偏高。建議採樣前先過濾水樣,以減少誤判的風險。 - 混凝劑殘留

若水中曾添加鋁基混凝劑(如硫酸鋁、聚氯化鋁PACl),未完全去除的膠體氫氧化鋁可能污染RO膜。此種膠體鋁可用MF(微濾)或UF(超濾)去除,但無法由一般介質過濾完成。

膠體鋁濃度若超過 1–1.5 ppm,將難以以阻垢劑控制。特別在90%回收率條件下,建議將進水鋁濃度控制於 0.1–0.15 ppm 以下。 - 有機複合物

在有機物含量高的市政或工業廢水中,鋁可能與有機酸形成可溶性有機鋁複合物(類似EDTA螯合作用),導致即使過濾後濃度仍高。此類情況下,可將鋁濃度設定為0.1 ppm作為保守參數,並輸入阻垢劑預測軟體中進行模擬。

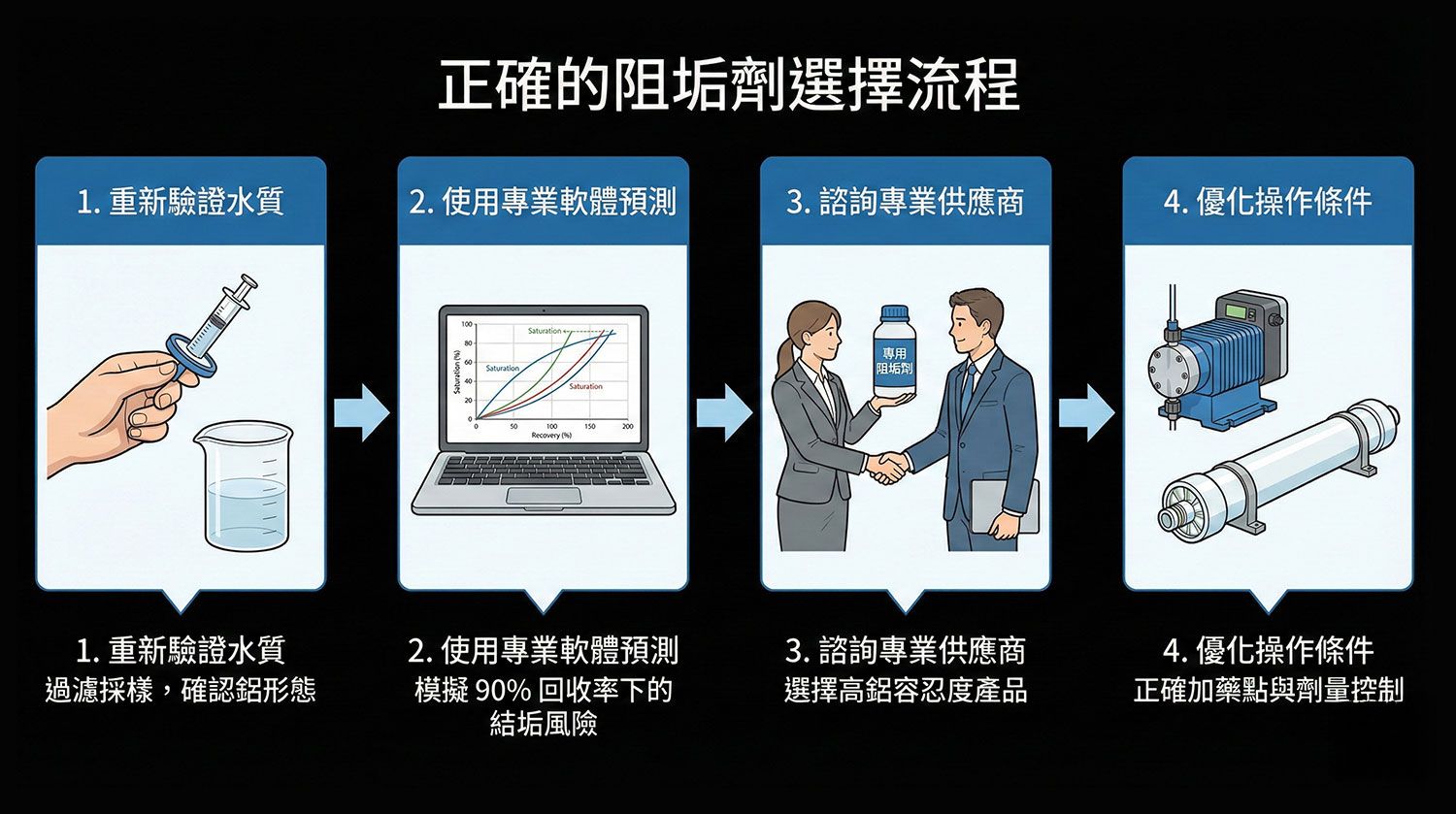

評估鋁結垢風險的建議流程

- 將完整水質數據輸入專業預測軟體(如 Avista Proton)。

- 若在0%回收率條件下未出現 Al(OH)₃ 或 AlPO₄ 飽和警示,可視鋁濃度為可信。

- 若出現超飽和警示,建議重新評估鋁濃度數據與其來源。

阻垢劑的選擇與使用注意事項

阻垢劑對鋁與其他金屬的敏感性

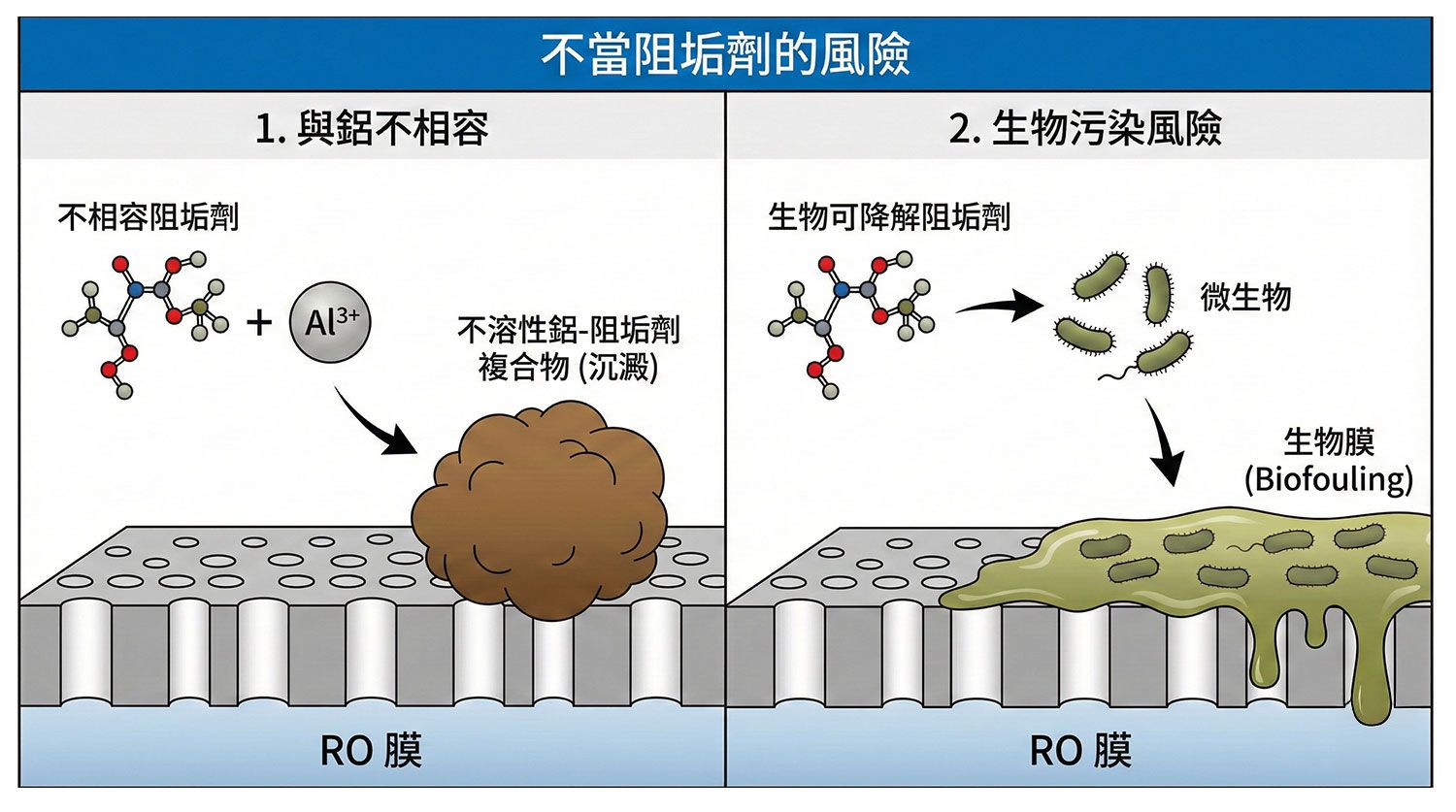

鋁、鐵等金屬可能使某些阻垢劑失效或形成沉澱,因此阻垢劑的選擇必須針對水質特性進行相容性評估,以避免:

- 阻垢劑與鋁結合形成不溶性複合物

- 阻垢劑本身被污染、降解或失活

阻垢劑污染RO膜的可能原因

- 生物污染

部分阻垢劑含有微量雜質,成為真菌生長的碳源。在聚合物基阻垢劑中出現真菌生長並不罕見,若產品缺乏抗真菌劑,可能造成桶中或膜表污染。 - 加藥點不當

若阻垢劑加藥點設於酸加藥點(如濃硫酸)之後,未充分混合下可能導致阻垢劑被水解失效。應設計合適的混合區段避免該情況。 - 與金屬不相容

某些阻垢劑對鋁、鐵容忍度低,易與之形成沉澱造成膜面污染。 - 過高硬度或阻垢劑劑量

阻垢劑為帶負電荷的分子,若鈣鎂濃度過高,可能與之反應生成不溶性鈣鹽,導致阻垢能力喪失並誘發其他結垢。

建議使用 Avista 的 AdvisorCi 軟體,預測阻垢劑與硬度之間可能發生的不溶性反應,並計算可容許的最大回收率。 - 品質問題

低品質阻垢劑可能含有未反應殘留物,使用後形成不溶性凝膠污染膜表,因此應選擇有品質保障的供應商。

阻垢劑對環境的影響與降解特性

大阻垢劑類型包括磷酸鹽基、聚合物基與兩者混合物。大多數經NSF認證的阻垢劑為無毒,具有一定的生物降解能力。

- 降解速度受陽光UV與微生物酵素作用影響。

- 市面上有些標榜“快速降解”的綠色阻垢劑,但這些成分在系統中易成為微生物的碳源,反而提高生物污染風險。

操作建議:避免使用降解速度過快的阻垢劑,以維持RO系統的穩定性。

高純水系統中:清洗 vs 更換RO膜的關鍵判斷

在高純度應用中,以下是評估時機的指標:

- 鹽滲透率下降(如從99.6%降至99.2%)

→ 意味著去離子系統負擔加重,酸鹼耗量與再生頻率上升,此時更換膜較具經濟效益。 - 同時出現壓差上升與流量下降

→ 可能為結垢或污染造成,建議先進行清洗。 - 清洗後效能未恢復

→ 表示膜脫鹽性能已永久衰退,應考慮更換。

結語

高回收率RO系統的穩定運作,需要從水質檢測、化學品選擇到系統設計的全方位掌控。鋁污染與阻垢劑使用是最常被忽略卻極具影響力的關鍵點。

建議與具經驗的藥劑供應商合作,使用可靠軟體工具進行預測與評估,以達成高效、低風險的RO操作。